3D tisk kovů: Revoluce ve výrobě, která vám může ušetřit čas i peníze

3D tisk kovů, odborně nazývaný aditivní výroba, je technologie, která umožňuje vytvářet složité kovové díly přímo z digitálního modelu. Na rozdíl od tradičních metod, jako je obrábění nebo lití, které pracují s materiálem odebráním nebo odléváním do forem, 3D tisk staví objekty vrstvu po vrstvě z kovového prášku, který je taven pomocí laseru nebo elektronového paprsku. Navzdory rostoucí popularitě plastového 3D tisku se u kovových materiálů stále setkáváme s jistou rezervovaností a neznalostí ze strany českých firem.

Proto jsme oslovili vedoucího Oddělení aditivní výroby technologicko-průmyslového konsorcia Brain4Industry Marka Havla, a podívali se na kovový 3D tisk blíže.

Proč je kovový 3D tisk zatím tak málo rozšířený?

3D tisk se dostal do širokého povědomí lidí hlavně díky FDM tiskárnám plastu, které si dnes může koupit téměř každý, využít je i v domácím prostředí a dostat z nich i poměrně dobrý výkon.

U kovového tisku jsou to podle mého názoru stejné důvody, které naopak omezují jeho rozšíření: vysoká cena samotné „kovové“ 3D tiskárny, dostupnost zkušených operátorů těchto strojů, a fakt, že tisk dílů samotných nemusí být příliš ekonomický, pokud tiskneme díl původně navržený pro jiný výrobní proces. Často je mnohem lepší řešení díly zoptimalizovat na 3D tisk, maximálně snížit množství materiálu a čas tisku, potom dává 3D tisk mnohem lepší ekonomický smysl.

Zmínil jste zkušené operátory. V čem je tisk kovů z pohledu ovládání tak specifický?

Oproti 3D tisku plastů je zde větší náročnost postprocessingu, vyžaduje se odříznutí od platformy nebo sundání podpor. V mnoha případech všechny tyto kroky dohromady. K tomu je potřeba další technické vybavení, jako je pila, CNC stroj a podobně, a samozřejmě velmi dobrá znalost celého procesu a ovládání všech strojů. Proto je v případě aditivní výroby kovů dobré mít „po ruce“ někoho, kdo toto vybavení má, má skutečně velmi dobré znalosti celého procesu, a také zkušenosti s optimalizací, různými materiály a aditivními technologiemi.

To vše v Brain4Industry nabízíme a pro firmy to může být skvělý způsob, jak bez rizika a ztrát aditivní technologie otestovat, ověřit si jejich výhody a nechat si případně celý výrobní proces připravit na míru.

Nabízí se tedy jednoduchá otázka: proč by do 3D tisku kovů měly firmy jít, když je to drahé, vyžaduje to odborné znalosti a náročný postprocessing?

To je skvělá a logická otázka. Odpověď však leží ve výhodách aditivní výroby obecně. U kovových prototypů nebo předsériových dílů nabízí 3D tisk stejné benefity jako tisk plastů: rychlost, přesnost a výrobu na míru, díky čemuž může být firma na trhu dřív než konkurence. A u malého počtu složitých dílů je často levnější než konvenční produkce.

Další velkou výhodou je designová flexibilita – 3D tisk umožňuje optimalizovat tvar, snížit hmotnost, spotřebu materiálu, zlepšit vlastnosti dílu nebo spojit více součástí do jednoho. Snížení hmotnosti a tím i snížení množství materiálu má samozřejmě i ekologický přínos, nehledě na ušetřenou energii nebo palivo pokud se jedná o součástku která se pohybuje např. na průmyslovém robotovi nebo dopravním prostředku.

Výroba na míru zároveň znamená nižší skladovací a logistické náklady – tiskne se jen to, co je potřeba, kdy je potřeba, často přímo na místě z digitálních dat, což šetří náklady a emise na dopravu.

O jakých kovech se v případě aditivní výroby bavíme?

V současnosti máme k dispozici širokou paletu kovových prášků, které otevírají nové možnosti ve vývoji a výrobě, a to i pro firmy, které zatím s 3D tiskem nemají přímou zkušenost.

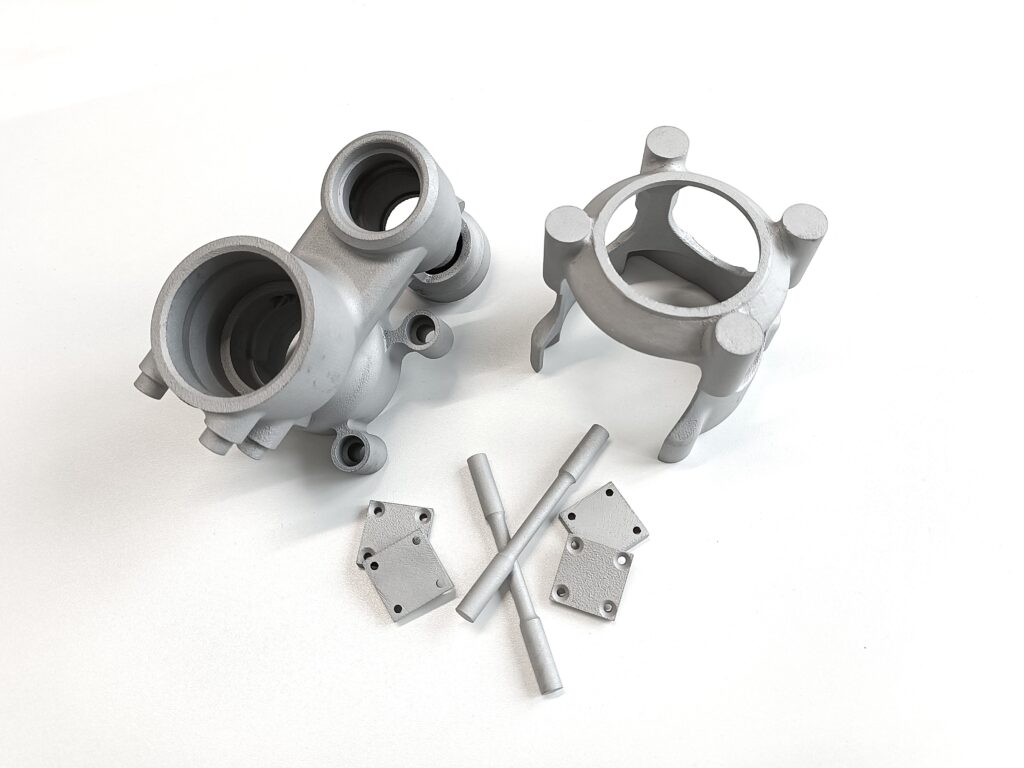

Mezi nejběžnější materiály patří například hliník (AlSi10Mg), který je díky své nízké hmotnosti a dobré pevnosti často využíván v automobilovém a leteckém průmyslu, kde hraje každý ušetřený gram velkou roli. Navíc je tento materiál odolný vůči korozi, což zvyšuje životnost dílů v náročných podmínkách. V aditivní výrobě umožňuje navrhovat a tisknout odlehčené konstrukce s optimalizovanou topologií, které by tradiční výrobní metody vůbec neumožnily.

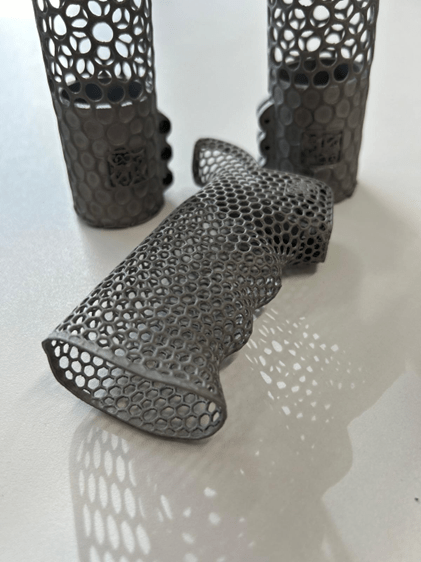

Titan (Ti6Al4V) je špičkou mezi materiály z hlediska pevnosti a biokompatibility. To z něj dělá ideální volbu nejen pro letectví, ale také pro medicínu – typicky při výrobě implantátů na míru pacientovi. Díky 3D tisku můžeme vytvářet velmi složité geometrie a porézní struktury, které podporují integraci implantátu s tělní tkání, což zlepšuje výsledky léčby.

U nerezových ocelí (např. 316L nebo 17-4PH) oceňujeme především jejich odolnost vůči korozi a vysokou pevnost. Jsou běžně nasazovány v energetickém sektoru, při výrobě průmyslových dílů nebo v potravinářském průmyslu, kde je důraz na hygienu a robustnost. Díky tomu, že se jedná o široce používaný materiál, přímo se nabízí lokální 3D tisk náhradních dílů.

Měď a její slitiny jsou unikátní díky své mimořádné tepelné a elektrické vodivosti. V posledních letech vidíme prudký nárůst zájmu o tento materiál zejména v elektrotechnice a při výrobě chladičů. Přesný tisk měděných struktur otevírá cestu k miniaturizaci a zvýšení efektivity elektrických i chladicích systémů.

V Brain4Industry se navíc kromě tisku samotného zabýváme i vývojem materiálů na míru, takže testujeme i nové slitiny a materiály podle potřeb zákazníků.

Pojďme se tedy podívat, kde se 3D tisk kovů nejvíce vyplatí?

3D tisk kovů vyniká tam, kde tradiční výrobní metody narážejí na limity designu nebo flexibility. Umožňuje tvorbu komplexních tvarů, které by u obrábění nebo odlévání buď vůbec nešly vyrobit, nebo by byly extrémně nákladné.

Největší přidaná hodnota je v prototypování a malosériové výrobě, kde rychlá úprava návrhu a okamžitá výroba funkčních dílů výrazně zkracují vývojové cykly.

Pak bych zmínil výrobu lehkých a pevných konstrukcí, kdy se díky optimalizaci topologie snižuje hmotnost bez ztráty pevnosti, což je klíčové třeba v letectví nebo motorsportu.

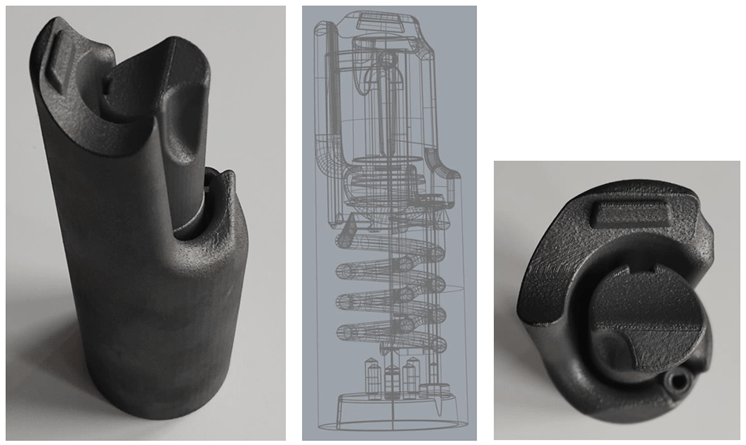

Optimalizace struktury má vliv nejen na váhu, ale také na vlastnosti a efektivitu například u speciálních nástrojů a forem, jako jsou třeba formy na vstřikování plastů s konformním chlazením, které výrazně zlepšují efektivitu výroby. I takové aplikace jsme u nás v Brain4Industry již realizovali.

A samozřejmě výroba unikátních dílů, která je pro tradiční způsoby velice nákladná, jako jsou například součástky pro veterány nebo závodní auta, nebo pro jakýkoliv motorsport, které se běžně nevyrábějí a kde je potřeba vysoká přesnost i odolnost.

Na rozdíl od CNC obrábění nebo lití má 3D tisk obrovskou výhodu v tom, že prakticky neomezuje kreativitu designéra a minimalizuje materiálový odpad. Vyplatí se tedy všude tam, kde je potřeba rychlá inovace, nižší váha a vyšší funkčnost, případně když jde o malosériovou výrobu nebo individualizované díly.

Existuje naopak výrobní postup, který momentálně 3D tisk ještě nahradit nedokáže?

Ano, existuje. Jde o kování nebo některé druhy odlévání kovů, kde vznikají díly s extrémně vysokou hutností a specifickými mechanickými vlastnostmi, které zatím aditivní výroba z kovů nedokáže plnohodnotně nahradit. Dá se to ale částečně kompenzovat, například tím, že návrh dílu upravíme a robustněji dimenzujeme, aby bezpečně splnil požadavky.

Na druhou stranu, právě u složitých tvarů, kde by výroba prototypu klasickými metodami – třeba CNC obráběním – trvala velmi dlouho nebo by byla extrémně drahá, se nabízí tzv. hybridní tisk, se kterým máme velmi dobré zkušenosti. Ten kombinuje to nejlepší z obou světů. Na příklad, když je základní část dílu vyrobena tradiční metodou (např. obráběním nebo odléváním) a následně je na ni dotištěna specifická část, která by byla konvenčně velmi složitá nebo neproveditelná.

To je ideální přístup třeba u nástrojů nebo forem, kde můžeme přesně vytisknout části s konformním chlazením přímo na předpřipravený polotovar. Hybridní tisk tak rozšiřuje možnosti využití aditivní výroby i tam, kde by samotný 3D tisk zatím nestačil, a často nabízí velmi ekonomické řešení.

Může výrobu kovových dílů nahradit třeba plastový 3D tisk?

To je opravdu zajímavá otázka. Ano, v určitých případech může plastový 3D tisk nahradit kovové díly. Skvělým příkladem je případová studie od Siemensu, kde byl kovový robotický gripper nahrazen 3D tištěným plastovým dílem, což vedlo k 90% snížení hmotnosti. Tato změna umožnila použití menšího a levnějšího robotického ramene, čímž se dosáhlo významných úspor nákladů. Navíc došlo k 54% snížení spotřeby energie a 82% redukci emisí CO₂ při provozu. Klíčem je tedy správná konstrukce a volba materiálu. Plast je ideální pro méně zatížené díly, přípravky nebo kryty, kde hmotnost a cena hrají zásadní roli.

I přes velké výhody oproti konvenční výrobě mohou překážky, které jsme na začátku zmínili, stále u firem převažovat. Co byste jim poradil, kdyby o tisku kovů skutečně uvažovaly?

Naprosto chápu pozici firem, které mají desítky let zkušeností s tradiční výrobou a znají své produkty do posledního detailu. Když pak přijde nová technologie, jako je 3D tisk kovů, která funguje na úplně jiných principech, je přirozené, že mají obavy a neví, jak k ní přistoupit. Kladou si otázky, jako: Jak správně navrhnout díl pro 3D tisk? Co je potřeba upravit, aby výroba byla co nejefektivnější? Jaké jsou reálné dodací lhůty a co všechno je potřeba pohlídat?

A právě proto jsme tu my v Brain4Industry. Naší rolí je firmám pomoci celý proces pochopit a zvládnout – od prvního návrhu až po výrobu. Přirozeným a bezpečným prvním krokem bývá, že si firma nechá zpracovat pilotní projekt nebo vyrobit první díl formou služby. To jim umožní si technologii osahat, ověřit její přínosy na konkrétní aplikaci, nastavit celý proces a zároveň se učit od zkušenějších.

V čem se přístup Brain4Industry liší třeba od komerčních firem s 3D kovovým tiskem?

Náš přístup se zásadně liší od komerčních firem tím, že jsme neziskové konsorcium, jehož cílem je pomáhat firmám zavádět pokročilé výrobní technologie, které by si jinak často nemohly dovolit nebo nemají k jejich využití potřebné odborné znalosti.

Nejde nám jen o tisk dílů. Detailně se seznamujeme s výrobou firmy, analyzujeme možnosti optimalizace a navrhujeme řešení na míru. Umíme ověřit proveditelnost, propočítat náklady, simulovat a testovat. Díky našim výzkumným a vývojovým pracovištím můžeme v případě potřeby navrhnout nebo vyvinout i nový materiál. Zajistíme výrobu prototypu a pomáháme nastavit celý proces krok za krokem – včetně školení zaměstnanců.

Naším cílem je nejen dodat funkční díl, ale také předat know-how, aby si firma mohla v budoucnu výrobu postupně osvojit sama. Chceme, aby moderní výroba byla dostupná i pro menší a střední firmy, které díky tomu získají náskok před konkurencí. To je hlavní účel našeho konsorcia.

Zpracovala: Michaela Winklerová