Nová generace tepelných rozvaděčů díky 3D tisku

Využití aditivní výroby pro vývoj komponent náročných na odvod tepla bylo donedávna omezeno především nedostatečnými materiálovými vlastnostmi výsledných výtisků. V konsorciu Brain4Industry jsme se rozhodli tuto výzvu překonat – a ověřit, zda je dnes možné navrhnout, vytisknout a otestovat plnohodnotný kovový chladič pro aplikace s vysokým tepelným zatížením.

Aditivní výroba v oblasti tepelného managementu: příležitost, nebo slepá ulička?

Additivní výroba nabízí konstrukční svobodu, kterou konvenční obrábění nebo lití nenabízí. Zvláště v oblasti chlazení je možné díky 3D tisku navrhovat a optimalizovat vnitřní proudění, zvyšovat povrchovou plochu či vytvářet organické struktury podporující turbulentní proudění. Dosud však byla slabinou zejména tepelná vodivost tisknutých materiálů a jejich mechanické vlastnosti.

Cílem našeho vývoje bylo ověřit, zda lze navrhnout chladič s vysokou účinností, vhodný pro malosériovou výrobu, a to s využitím dostupných 3D tiskových technologií (SLS/SLM). Klíčová otázka zněla: dokážeme spojit konstrukční výhody aditivní výroby s výkonností tradičních materiálů?

Vývoj od prvního návrhu po finální produkt

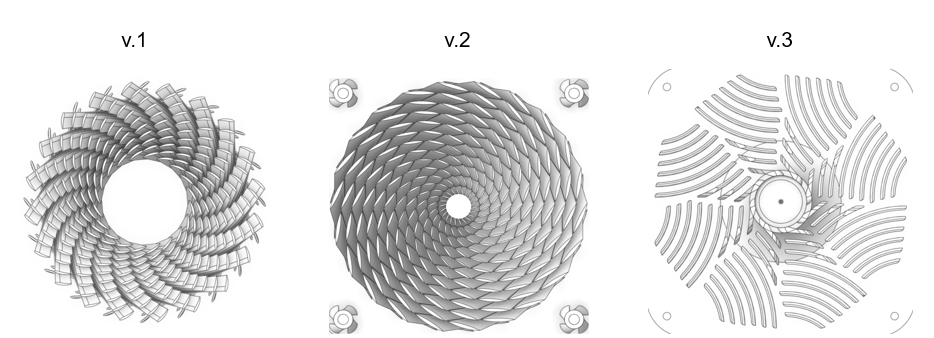

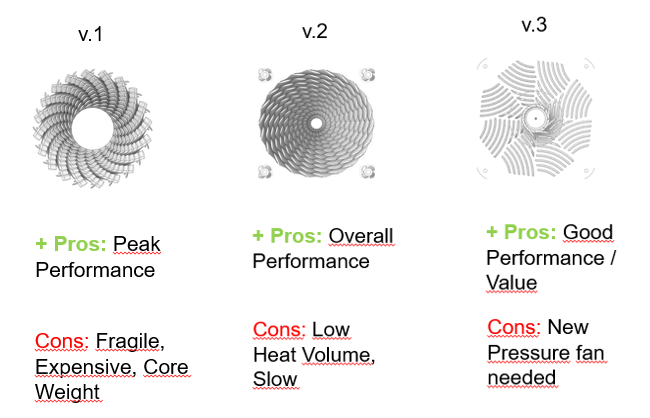

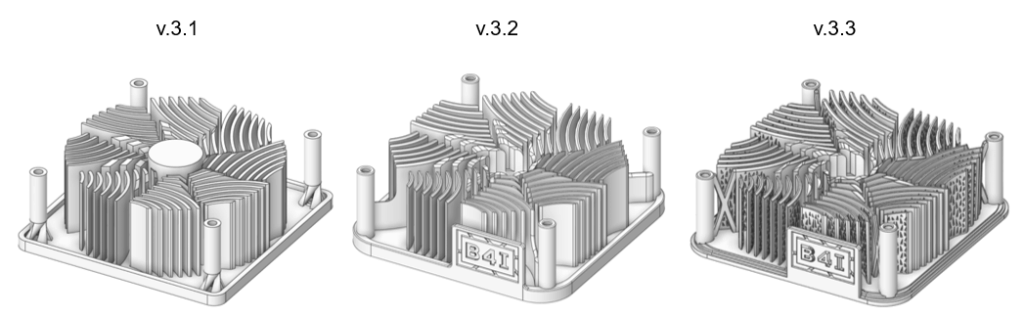

Proces začal návrhem tří různých konceptů tepelného rozvaděče, které byly vyhodnoceny z hlediska mechanické odolnosti, účinnosti přenosu tepla, nákladů i připravenosti pro výrobu. Vývoj probíhal v režimu rychlého prototypování, kdy jednotlivé návrhy byly iterativně testovány, upravovány a opakovaně tištěny.

Po fázi validace plastového modelu (PA12, technologie SLS) následoval přechod k výrobě z kovu metodou SLM (Selective Laser Melting). Klíčovým faktorem úspěchu se ukázala volba vhodného materiálu: zirkonovo-hliníková slitina Aheadd® CP1 od společnosti Constellium, která neobsahuje křemík a nabízí vysokou tepelnou vodivost i dobrou tisknutelnost.

Vývoj však neprobíhal hladce – bylo nutné vyvinout vlastní parametrizaci tisku tak, aby výsledný díl měl dostatečnou homogenitu, nízkou pórovitost a odpovídající kvalitu povrchu. Testování probíhalo na tiskárně Farsoon SLM, včetně zkušebních vzorků a vývoje mikroskopické struktury.

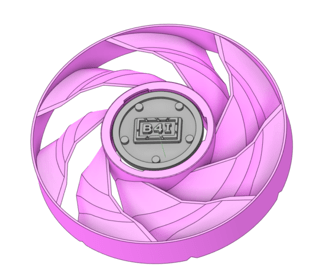

Součástí řešení byl i vývoj odpovídajícího axiálního ventilátoru s optimalizovanou geometrií lopatek – neboť výkon chladiče závisí na sladění pasivních a aktivních prvků celého systému.

Co jsme ověřili a co to znamená pro průmysl?

Vývoj potvrdil, že SLM technologie je dnes schopna vytvářet vysoce výkonné, strukturálně komplexní chladiče, které mohou najít uplatnění například v energetice, elektronice nebo automobilovém průmyslu.

Klíčové poznatky:

- Materiál Aheadd® CP1 splnil očekávání v oblasti vodivosti i stability při tisku.

- Díky aditivní metodě bylo možné iterativně optimalizovat konstrukci bez potřeby nákladných forem nebo nástrojů.

- Povrchová úprava dosažená přímo z tisku umožnila vysokou efektivitu přenosu tepla.

- Kombinace s vlastním axiálním ventilátorem vytvořila funkční celek připravený k testování v reálné aplikaci.

Výhled: cesta k zakázkové výrobě na míru

Díky tomuto projektu jsme v rámci B4I ověřili schopnost navrhnout, vyrobit a optimalizovat chladič kompletně in-house, a to s využitím expertního zázemí partnerů CARDAM, FZÚ a dalších členů konsorcia. Navíc jsme získali know-how, které lze přenést na další komponenty s požadavkem na účinný tepelný management.

Aditivní výroba tak představuje nejen cestu k optimalizaci produktů, ale i způsob, jak přenést výzkumné inovace do reálné výroby s maximální flexibilitou.