Chlazená slévárenská vložka s gyroidní strukturou: Úspora času i emisí ve vysokotlakém lití

BENEŠ a LÁT, a.s. – přední český výrobce komponent metodou vysokotlakého lití hliníku – dlouhodobě řešil problém s efektivitou odvodu tepla z protivtokové vložky formy. Přehřívání klíčové části nástroje vedlo ke ztrátám v kvalitě odlitků, vyšší energetické náročnosti i zpomalení celé výroby.

Spolupráce s konsorciem Brain4Industry, konkrétně s experty z vývojového centra CARDAM, přinesla inovativní řešení, které zásadně proměnilo způsob chlazení.

Problém: Přehřívání ocelové vložky a neefektivní chlazení

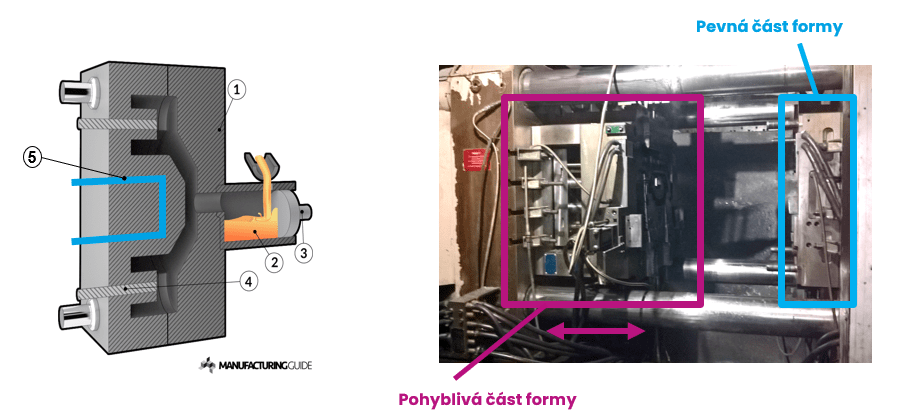

V konvenčně vyráběných nástrojových vložkách pro tlakové lití není možné vytvořit tvarově adaptivní a zároveň dostatečně účinný chladicí systém. Omezení obráběním znemožňují formovat kanálky přesně dle potřeby, a výsledkem je nerovnoměrné chlazení, které se negativně promítá do teplotního režimu formy i kvality odlitků.

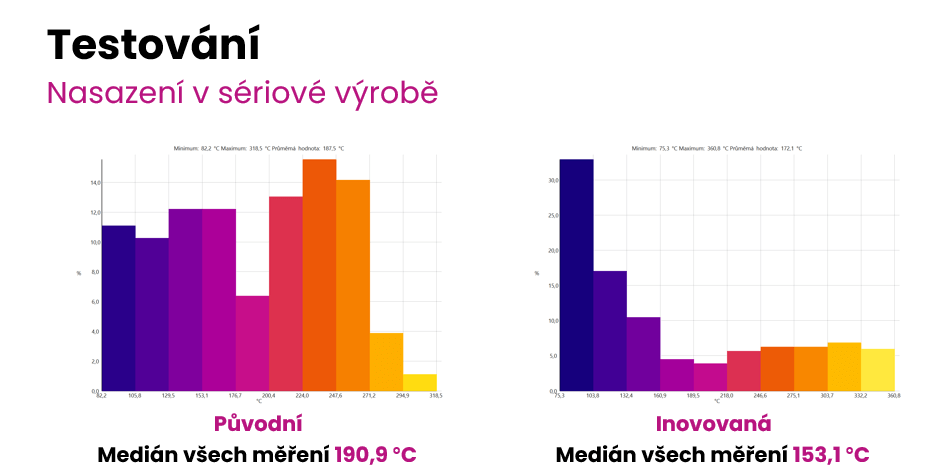

Průměrná provozní teplota původní vložky přesahovala 190 °C, což zvyšovalo tepelnou únavu, ovlivňovalo délku výrobního cyklu i opotřebení formy.

Řešení: Gyroidní TPMS struktura vytvořená na míru teplotnímu poli

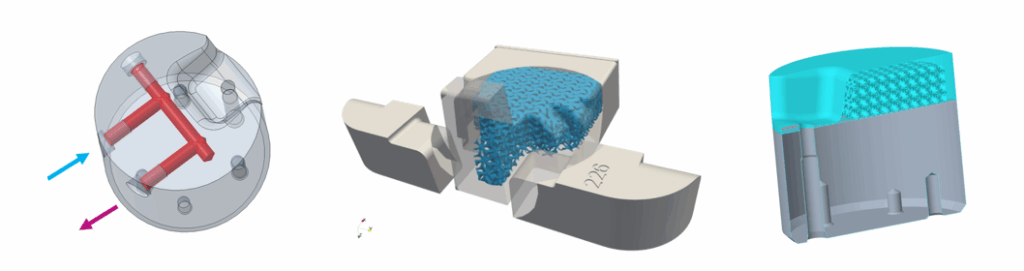

Inženýři z CARDAM navrhli novou vložku s TPMS strukturou typu gyroid – pravidelnou trojrozměrnou geometrií, která je mimořádně efektivní z hlediska tepelné výměny. Pomocí vlastního výpočetního nástroje optimalizovali hustotu a orientaci této struktury podle výsledků termomechanické simulace provozu vložky. Tak vznikla aditivně vyrobená vložka, jejíž struktura je „ušita na míru“ konkrétním teplotním zónám.

Díky hybridní technologii výroby (kombinace 3D tisku a konvenčního obrábění) vznikl plně funkční díl z nástrojové oceli 1.2709, vhodný do reálného slévárenského provozu.

Testování a výsledky v provozu

Optimalizovaná vložka byla nasazena do sériové výroby, kde byly měřeny teploty během provozu a porovnávány se standardním řešením. Výsledky ukázaly výrazný pokles mediánu provozní teploty na 153,1 °C (snížení o téměř 40 °C). Tento rozdíl přinesl znatelné zrychlení výrobního cyklu a snížení zmetkovitosti.

Navíc došlo k významné úspoře emisí – při odlití 1 milionu kusů se odhadovaná úspora pohybuje na úrovni 25 tun CO₂ díky nižší energetické náročnosti.

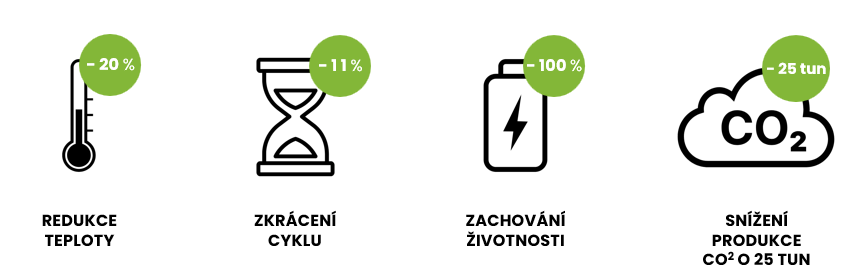

Přínosy v číslech:

- Zkrácení výrobního cyklu o 11 %

- Snížení provozní teploty o 20 %

- Zachování životnosti formy

- Úspora emisí CO₂: 25 tun

- Vyšší produktivita a stabilita výroby

Cesta k dalším inovacím

Tato úspěšná aplikace otevírá možnosti širšího využití TPMS struktur v dalších částech forem a nástrojů. V budoucnu může metoda přispět nejen k vyšší efektivitě, ale i k delší životnosti forem, nižší zmetkovitosti a lepší kvalitě finálních dílů.

Zpracovala: Michaela Winklerová, Marketing & PR EDIH Brain4Industry

Autor případové studie